Главная страница » Статьи » Экструзия алюминия: технология, этапы и особенности производства

Экструзия алюминия: технология, этапы и особенности производства

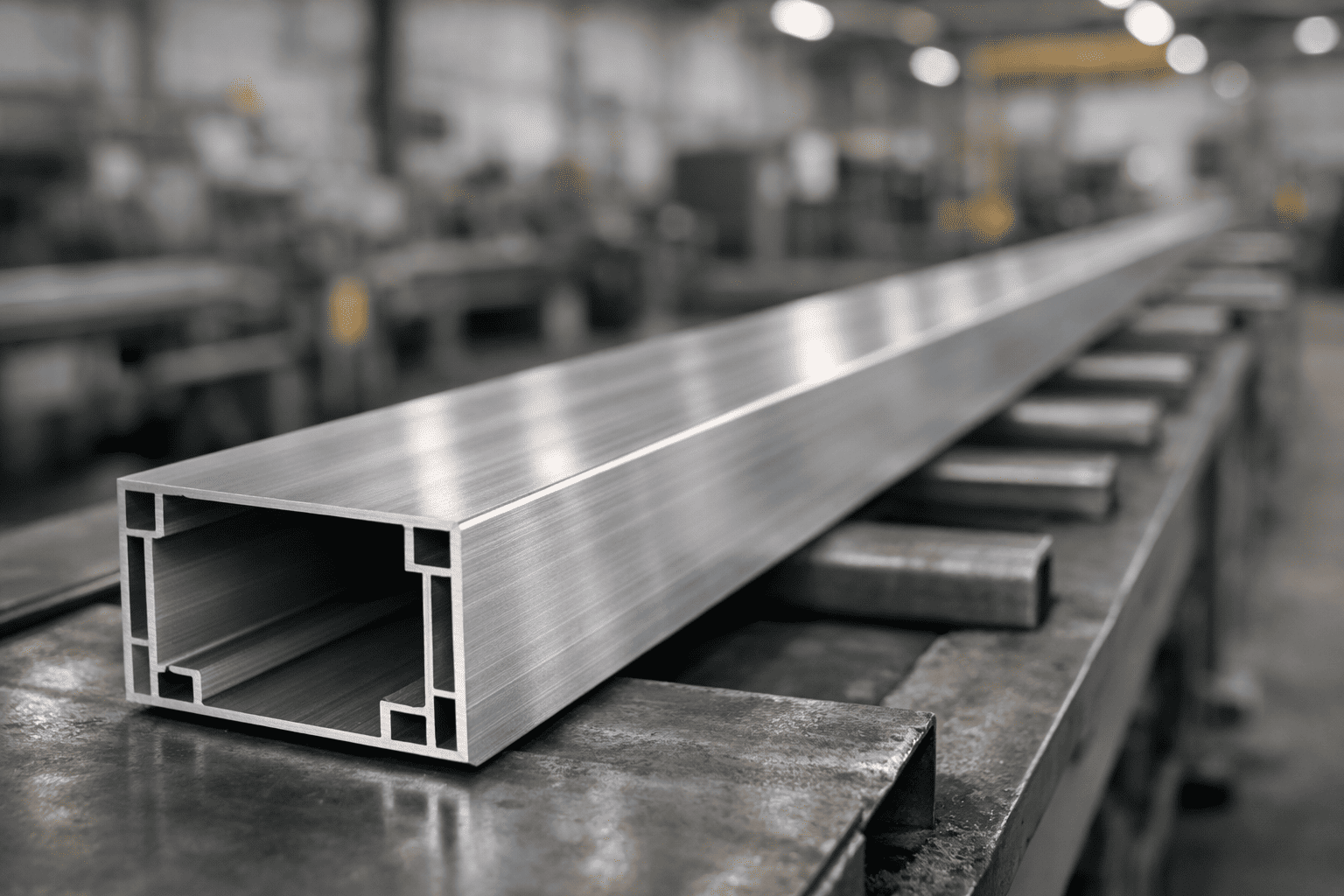

Экструзия алюминия — это высокоточная промышленная технология, суть которой заключается в формировании алюминиевого профиля под давлением через специально разработанную матрицу. Результатом становится изделие с заданным поперечным сечением, соответствующее техническим, эстетическим и функциональным требованиям. Сегодня этот метод лежит в основе большинства архитектурных, строительных и инженерных решений, где необходима легкость конструкции, точная геометрия и устойчивость к внешним воздействиям.

Основы технологии

В основе экструзии лежит принцип пластической деформации металла. Заготовка (билет) из алюминиевого сплава разогревается до температуры около 400-500 °C и подается в экструзионную машину. Под действием давления (до 10 000 тонн) металл продавливается через форму — матрицу, которая задает сечение будущего профиля.

Процесс подходит для производства как простых труб и уголков, так и сложных инженерных форм с несколькими камерами, замками, ребрами жесткости и техническими каналами. Геометрическая точность экструзии делает технологию незаменимой в строительстве, транспорте, энергетике, автоматизации и мебельной промышленности.

Этапы производства экструдированных профилей

Процесс экструзии состоит из нескольких последовательных стадий, каждая из которых влияет на качество и характеристики готового изделия:

1. Подбор и подготовка сплава

Выбор сплава зависит от требований к прочности, обрабатываемости, коррозионной стойкости и типу финишной обработки. Наиболее распространенные:

- 6063 — оптимальный для архитектурных систем, хорошо анодируется;

- 6061 и 6082 — повышенная прочность и устойчивость к нагрузкам;

- 6463 — чаще используется для полировки и декоративных решений.

Алюминиевые заготовки предварительно обрабатываются и подаются в печь для равномерного нагрева.

2. Нагрев

Температура нагрева составляет от 400 до 520 °C. Металл должен достичь пластичного состояния, сохраняя при этом внутреннюю структуру без перегрева.

3. Прессование

Заготовка помещается в камеру, где под воздействием гидравлического пресса выдавливается через стальную матрицу. На выходе получается непрерывный профиль нужного сечения. Геометрия матрицы может быть практически любой — от стандартных труб до сложных замкнутых форм с внутренними полостями.

4. Охлаждение

Горячий профиль немедленно охлаждается воздухом или водой. Это необходимо для стабилизации формы и предотвращения деформаций.

5. Вытяжка и выпрямление

После охлаждения профиль вытягивается для устранения внутренних напряжений и выпрямляется на специальной линии.

6. Нарезка

Профиль нарезается на стандартные или заданные длины — от 3 до 7 метров и более, в зависимости от требований заказчика.

7. Термическая обработка (старение)

Этот этап повышает механическую прочность. Готовые изделия помещаются в печь, где происходит процесс искусственного старения — сплав «набирает прочность» до заявленного класса (T5, T6 и др.).

8. Обработка поверхности

В зависимости от применения и пожеланий к эстетике, профиль может быть дополнительно обработан. Доступны следующие виды:

Анодирование

Электрохимическое оксидирование, при котором на поверхности формируется плотная оксидная пленка. Повышает износостойкость, устойчивость к коррозии и придает металлу благородный внешний вид. Возможна окраска в различные оттенки.

Порошковая окраска

Профиль покрывается сухой краской, которая затем полимеризуется в печи. Обеспечивает плотное, стойкое покрытие. Палитра — от базовых до индивидуальных RAL-цветов.

Фторуглеродное покрытие (PVDF)

Применяется для внешней архитектуры. Обладает исключительной устойчивостью к ультрафиолету, влаге, кислотным дождям и перепадам температур. Идеально подходит для фасадных систем и окон в суровых климатических условиях.

Механическая обработка

Полировка, щеточная обработка, пескоструй и другие декоративные эффекты — для интерьера и рекламных конструкций.

Декор «под дерево»

Имитация текстуры дерева с помощью термопереноса или порошковой импрегнации. Особенно востребован в дверных и оконных системах, оформлении террас, фасадов.

Преимущества экструдированных профилей

Экструзия алюминия дает продукт с рядом технических и эксплуатационных преимуществ:

- Легкость при высокой прочности — идеальный материал для несущих, но легких конструкций;

- Коррозионная стойкость — особенно после анодирования или PVDF-покрытия;

- Гибкость геометрии — возможно проектировать сечения с точностью до десятых миллиметра;

- Экономичность — высокий коэффициент выхода пригодного материала;

- Экологичность — алюминий на 100% перерабатывается без потери свойств;

- Точность обработки — профили подходят под соединение без дополнительной правки.

Области применения

Экструдированные алюминиевые профили находят применение в самых разнообразных сферах:

Отрасль | Примеры применения |

Архитектура и строительство | Оконные и дверные системы, фасады, навесные панели |

Промышленность | Каркасы, направляющие, радиаторы, профили систем автоматизации |

Электроника | Корпуса, теплоотводящие элементы |

Транспорт | Каркасы кабин, багажные системы, профили фур |

Интерьер | Раздвижные системы, мебельные каркасы, декор |